的品种也非常繁多。对于工业应用来说,每转 200 步的两相混合式步进电机最常见。这里的 “混合” 是指它利用永磁体和带齿铁转子的工作方式(例如可变磁阻电机),而 “200 步” 则指电机每步移动 1.8°,该步数为转子和定子上齿数的函数。

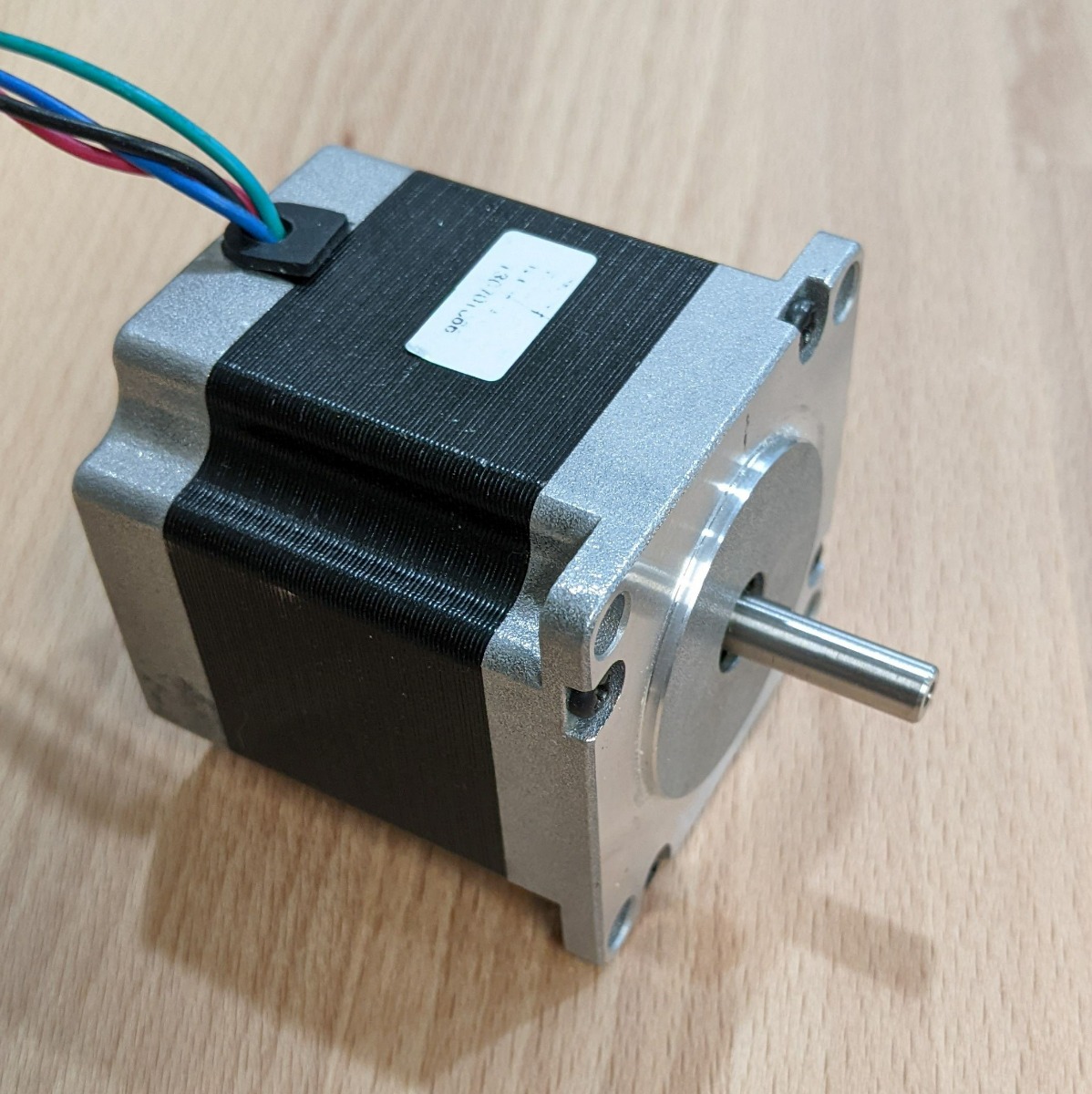

本文将聚焦这种最常见的两相混合式步进电机进行阐述。图 1 即为典型的两相混合式电机。

步进电机的步进值可设为为小于整步,称为微步进。它通过调节绕组电流来实现,使转子可以定位于整步之间。设计人员几乎能定义任何大小的微步进,因为其步进值仅受制于驱动绕组电流的数模转换器DAC) 和放大器的分辨率,所以1/256 分辨率,甚至 1/1024 分辨率都很常见。

然而,实际上对大多数的机械系统来说,这种精细的微步进并不总能提高定位精度,还有很多其他因素都会对性能产生负面影响。

微步进中的角度误差有几个来源。一是电机本身的缺陷,如机械和磁性方面的缺陷。没有电机会拥有完美的正弦电流-位置传递函数。即使能够向电机施加完美的正弦和余弦电流,电机的运动也不可能是绝对的线性。

另一个误差源是步进电机控制器的电流调节精度。典型的步进电机IC只能精确到满量程电流的 5%左右。另外,两个通道之间的电流调节匹配度也可能并不完美。这些不精确的因素都会降低定位的精度。

步进电机均具有额定的保持扭矩。保持扭矩是将电机从整步位置拉开所需的扭矩,也是电机移动一整步时能够产生的扭矩。在每一个整步之后,齿都会与最小磁路对齐,由此产生强大的扭矩。

举例来说,对 1/8 步而言,增量扭矩约为整步扭矩的 20%;对1/32 步而言,增量扭矩仅为整步扭矩的 5%。

对运动控制系统而言,它代表在执行微步进时实际要达到的预期位置,电机上的扭矩负载必须远小于电机额定保持扭矩。

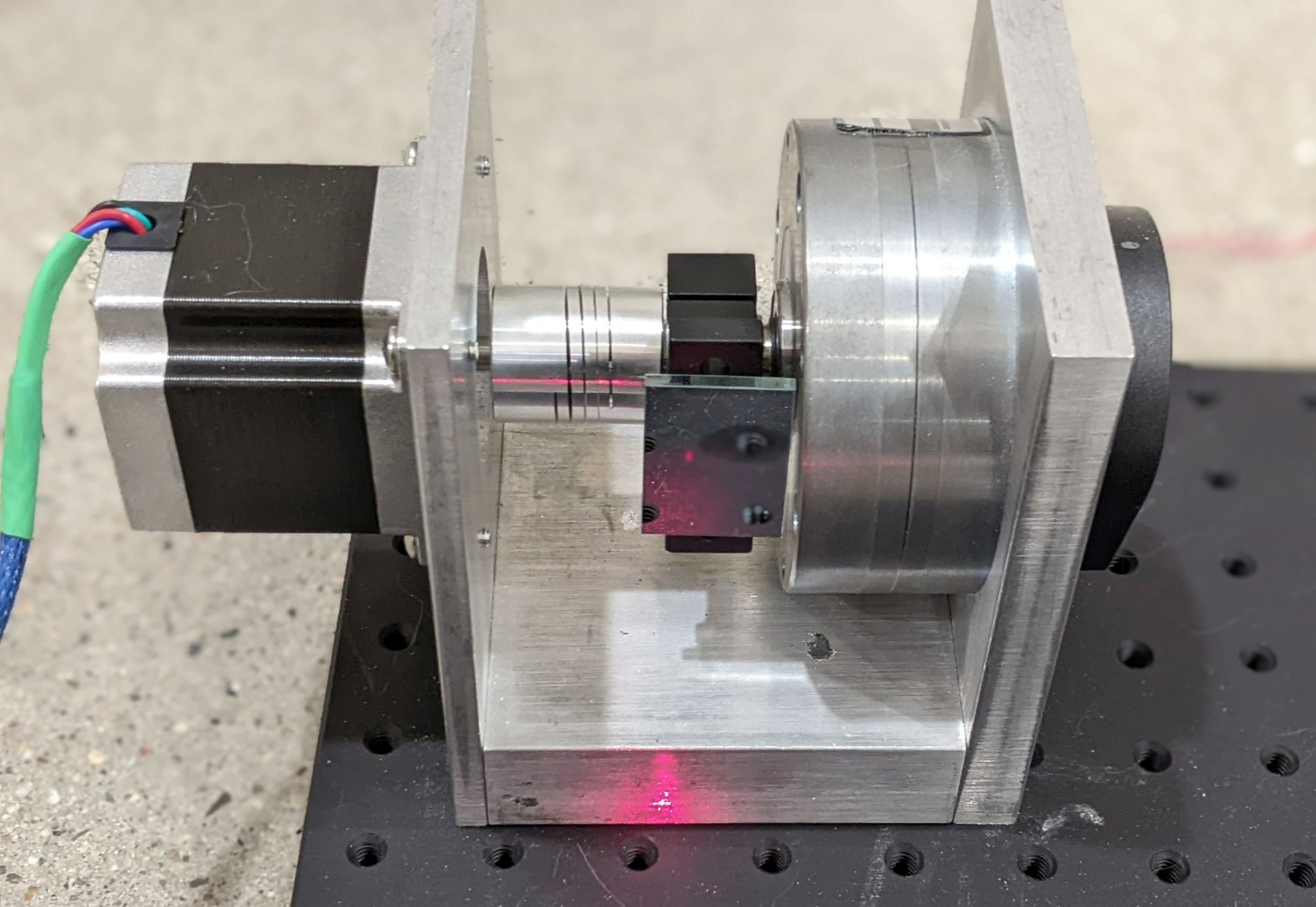

我们通过几个实验来测试微步进的定位精度。实验室装置使用了安装在步进电机轴上的第一表面镜和一个激光器。首先,光束通过镜面反射到实验室的另一端,距离约为9米;然后我们测量激光束的仰角,并计算角度。精度测量主要受限于光束高度的测量精度;±1mm的高度对应±0.006°的精度。

用于实验的电机为典型的混合式电机,常用于 3D 打印机等产品。该电机为1.8°双极性电机,额定电流2.8A,保持扭矩为1.26Nm。

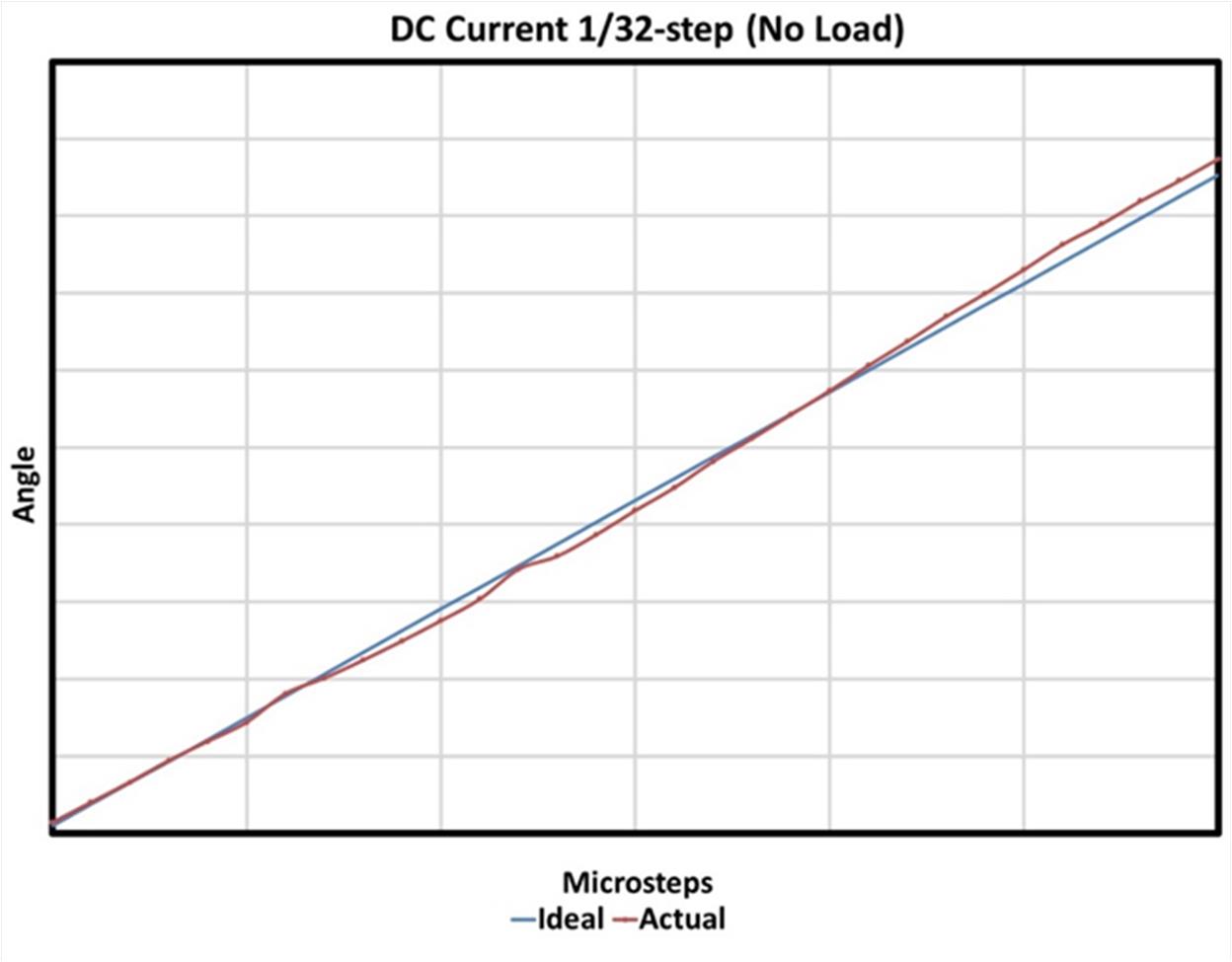

第一个实验单独测量了电机的精度。我们用精确的直流电流源来驱动两相,电机轴上无扭矩负载,只有一面镜子安装在轴上(参见图 2)。

采用这种装置测量的结果为出了很小的非线性度;但总体而言,角度精度良好,约为 ±0.03°。而且,电机运动具有单调性(参见图 3);也就是说,电机永远都不可能朝错误的方向挪动或无法移动。假如慢慢的出现这类错误,那只能说明电机本身就具有固有误差,或者测量错误。在这里,1/32 步对应精度为0.056°。

接下来,将电机与磁粉制动器连接在一起,该制动器用于向电机施加摩擦扭矩负载(参见图4)。

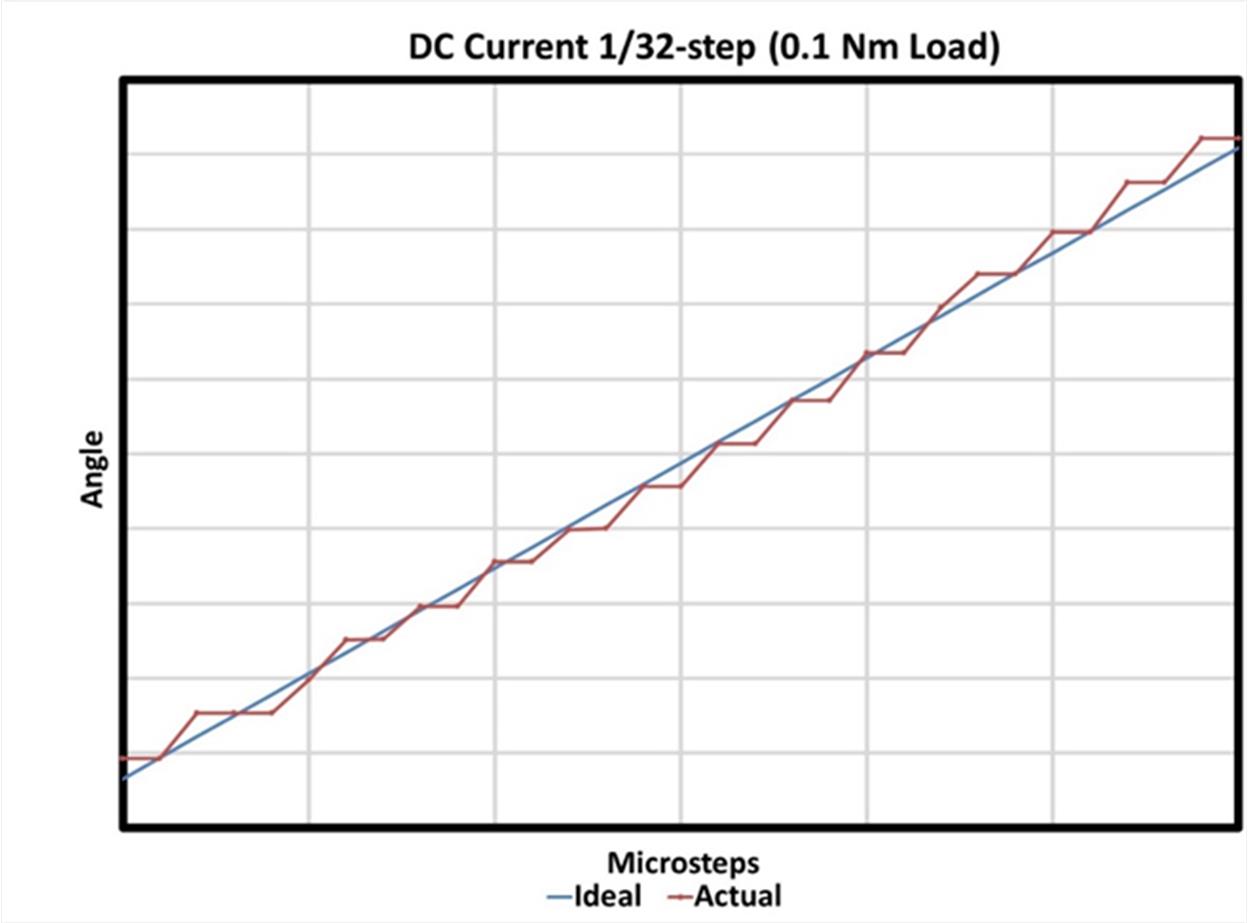

同样采用直流电流源重复上述测量,将大约 0.1Nm 的扭矩施加到电机轴上。图 5显示出,电机每隔一步都会暂停,这与之前的测量结果大为不同。

这种行为与电机的计算增量扭矩一致。1/32 微步进的增量扭矩约为保持扭矩的 5%。在保持扭矩为 1.26Nm 的情况下,一个微步进步数产生的预期扭矩约为 0.06Nm。当然,这不足以克服摩擦负载,因此,需要两个微步进步数才能使扭矩足够高,以克服负载。

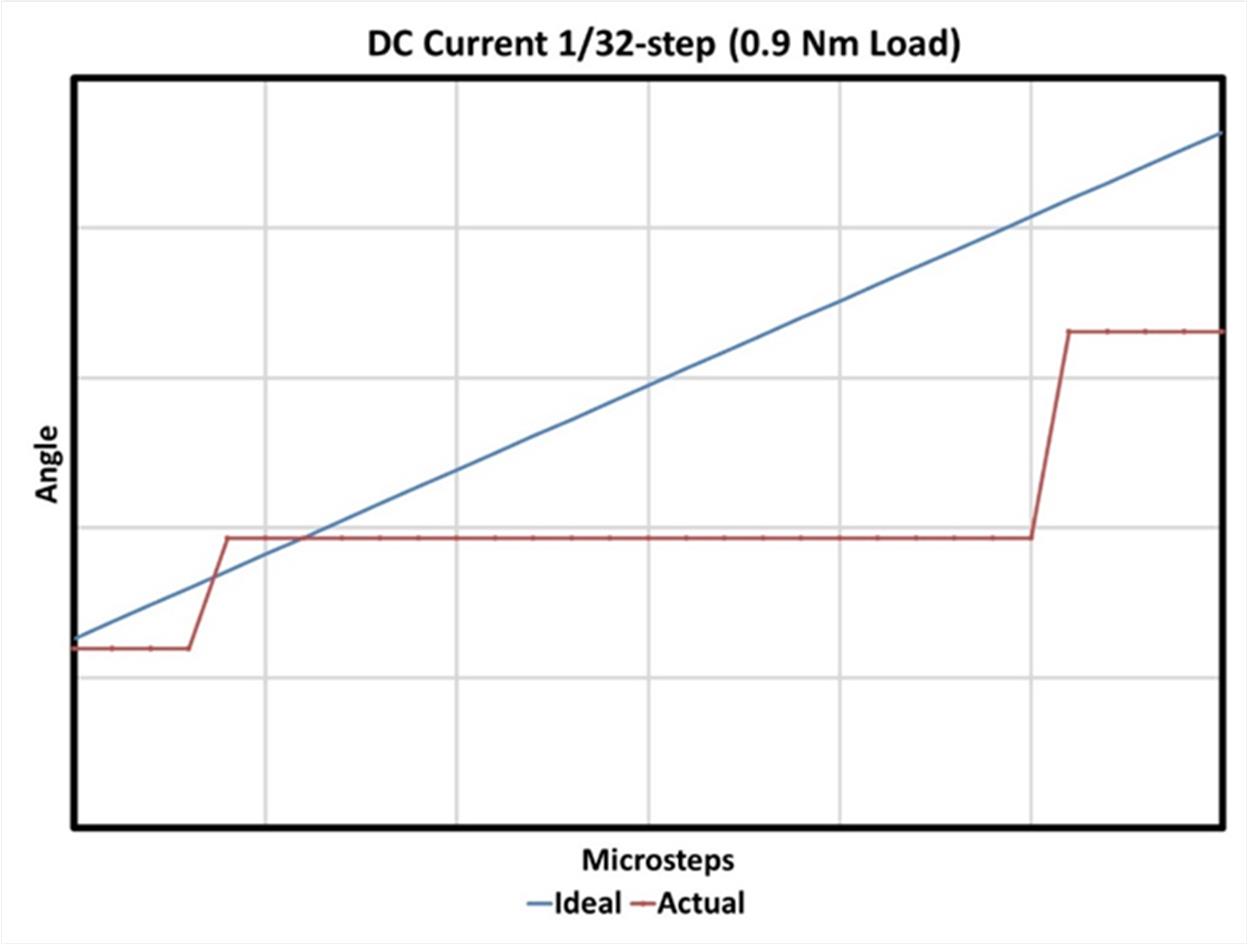

如果将扭矩增加到 0.9Nm(大约是失速扭矩的 70%),则需要更加多的微步进步数才能将扭矩提高到使电机运动的点(参见图 6)。

为了测试使用传统步进电机驱动器 IC与使用直流电流源的精度是否不同,首先在 0.1Nm 扭矩和 1/8 步进模式下来测试。1/8 步产生的扭矩约为整步的 20%,即 0.25Nm,大于施加的 0.1Nm 扭矩。

第二次测试施加 0.4Nm 的扭矩。这超过了 1/8 步的增量保持扭矩(0.25Nm)。正如预期的那样,微步进被跳过。

利用步进电机来产生线性运动的方法有多种。第一种方法是通过皮带和皮带轮将电机连接至运动部件。在这种情况下,旋转被转换为线性运动。线性运动的距离为电机运动角度和皮带轮直径的函数。

第二种方法是使用螺杆或滚珠螺杆。步进电机直接连接至螺杆末端,当螺杆旋转时,螺帽以线性方式行进。

在这两种情况下,单步微步进是不是能够实现实际的线性运动取决于摩擦扭矩。这在某种程度上预示着,为了获得最佳精度,必须将摩擦扭矩降至最低。

例如,许多螺杆和滚珠螺杆螺帽都具有一定的预紧力可调性。预紧力是一种用于防止反冲的力,反冲会在系统中引起一些间隙。然而,增加预紧力会减少反冲,但也会增加摩擦力。因此,需要在反冲与摩擦力之间进行权衡。

在使用步进电机设计运动控制管理系统时,不能假设电机的额定保持扭矩在微步进模式下仍然适用,因为在这种模式下增量扭矩会大幅度的降低,这可能会引起意外的定位错误。上述测试已经证明了这一点。在某些情况下,增加微步进分辨率并不能提高系统精度。

为了克服这些限制,建议最好能够降低电机上的扭矩负载,或使用具有更高额定保持扭矩的电机。通常情况下,最好的解决方案是为机械系统模块设计更大的步进增量,而不是依赖精细的微步进。像 MP6500 MP6500 MP6500 MP6500 这样的步进电机驱动器以 1/8 步进模式提供的机械性能,是能够与昂贵的传统微步进驱动器相媲美的。

驱动芯片BY-5064使用说明:BY-5064是一款小型化、高细分、多功能、使用方便的

细分驱动器 驱动器内部的开关电源设计保证了能适应较宽的电压范围,用户可根据各自的情况在10V到40V DC之间选择。

细分驱动原理,设计了一种基于STM32F103RB单片机的、细分度可调的

细分驱动器设计 /

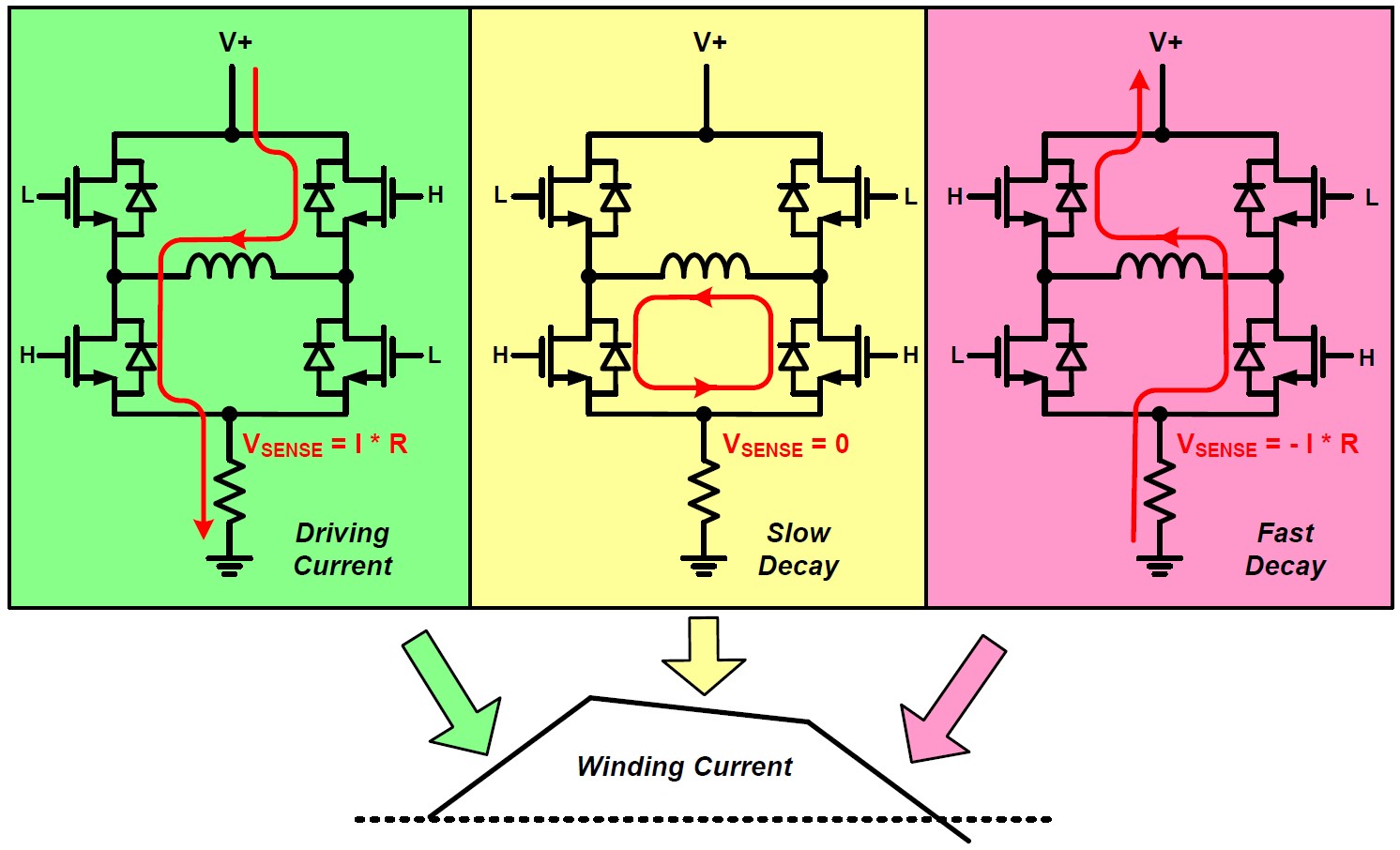

的励磁绕组都必须用双极性电源供电,也就是说绕组有时需正向电流,有时需反向电流,这样绕组电源需用H桥驱动。本文以

H桥驱动电路设计原理 /

闭环矢量控制simulink仿真 /

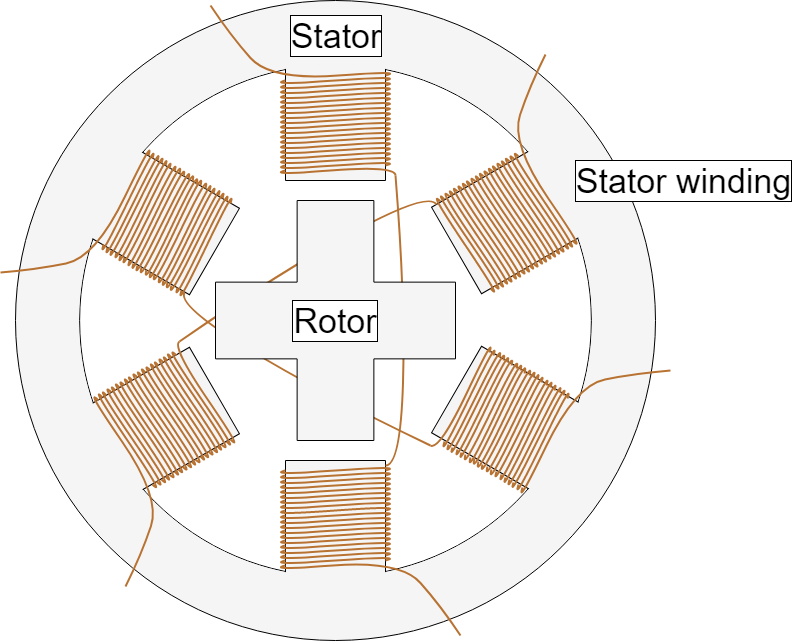

的物理结构通常情况下一般大致上可以分为定子和转子。其轴向结构如图 2-4所示。定子结构的部分有铁芯和绕组等有关组成而转子结构的部分有铁芯和转轴。通过磁体产生的磁场,将

的工作原理 /

#工作原理大揭秘 #单片机 #嵌入式开发 ESPnow双机通讯,A远程控制B。并在串口输出信息。

上海博通Wi-Fi6SOC芯片,BK7256详细资料 # 芯片# #pcb设计 #上海博通 #IC